一、XMZ 80/D1200-ZB自动压榨压滤机概述

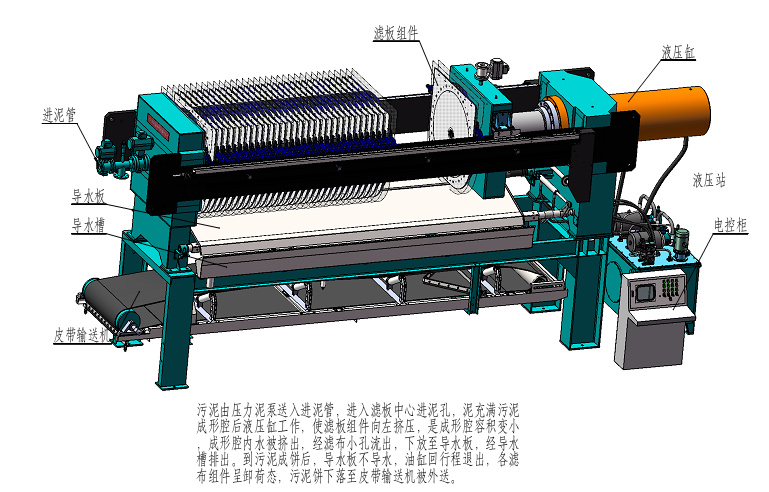

①该压榨型压滤机的滤室部件是由高强度钢板组焊经过热处理、经切削加工而成。单个滤室是组合式的,滤框中间是活动芯板。表面均布24只压簧,滤框四周装有密封装置。在压紧过滤时确保滤室密封,待滤室内形成滤饼时,利用进料泵的压力进行压榨;过滤压力达0.8-1.0MPa,出水成滴漏状态时,过滤工序完成。

②然后关闭料泵电源,关闭进料阀,进行滤饼的二次压榨,脱水:再次启动液压装置,油缸活塞杆再次顶紧压紧板,向前推进。各过滤单元的压簧收缩,各过滤单元的芯板随之向滤板底面推进;从而改变滤室的容积(滤室容积随着压紧力的加大而减小;滤室压缩比建议不超过3:1)。将滤饼压榨;挤出多余的水分。加大压榨时,滤室内的工作压力达到5.0Mpa左右, 大大的降低滤饼含水率。

③滤饼含水率:初始滤饼含水率在60%-50%左右。二次压榨后的滤饼含水滤能降低到25%-15%左右。(具体要视物料的特性以及过滤加药剂等工艺而定。)

④过滤周期:一般为0.5小时 / 次,例如:初始滤饼容积:1200L;压榨后出干渣:约600L。(即半小时出一次渣。具体要视物料的特性以及过滤加药剂等工艺而定。)

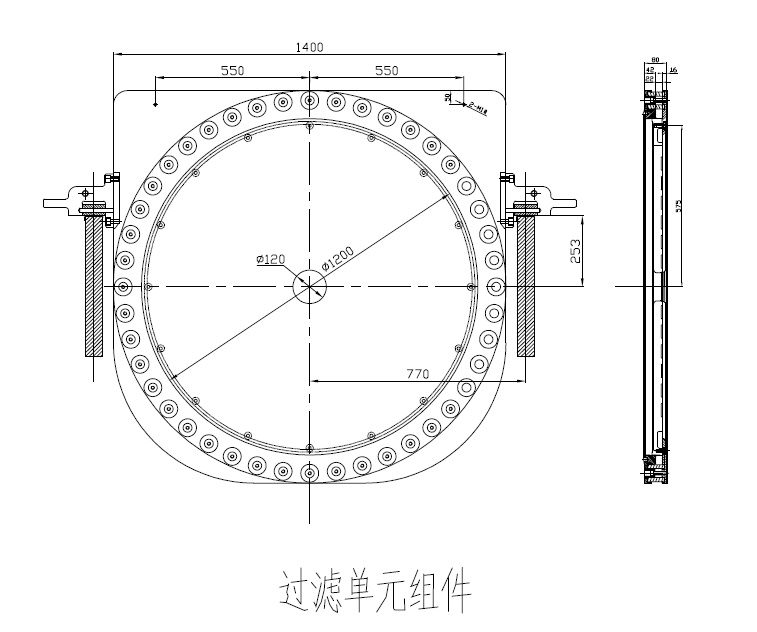

⑤过滤单元:是由高强度钢板组焊经过热处理、经切削加工而成。单个滤室是组合式的,滤框中间是活动芯板。表面均布20只压簧,滤框四周装有密封装置。在压紧过滤时确保滤室密封,它挂在两根侧梁的中间。每块滤板的进料孔在中心位置,滤板的安排和拆卸简便。滤板不固定在压滤机上,可拆卸。

二、XMZ 80/D1200-ZB自动压榨压滤机各组成部分结构和功能说明:

1,机架部件:机架部件主要采用优质碳素结构钢(Q235-A或Q235-B焊接, 加工并组装而成. 其中支撑各过滤单元的横梁是采用截面为60X500的板材整体切割而成的. 机架部件是整个设备的基础, 其他各功能组件均安装在上面. 进料和出渣分别依靠机架上的法兰管件和过滤单元下部的螺旋出渣机实现.

2,液压缸部件:液压缸部件是过滤单元密封和压榨所需的力量的来源. 其直径为500mm的活塞在高压油的作用下能提供约620吨的压紧力. 其缸体采用牌号为35#的高强度锻件加工. 活塞杆采用45#锻件加工而成, 表面镀硬铬处理.

3,电控部件:电控部件是整个设备的控制部件, 大部分功能均依靠电控部件的按钮和触摸屏来实现. 采用日本三菱PLC程序控制器, 其他电控元件采用国内知名的的德力西品牌元件. 压力变送器采用国内知名的福斯达元件.压力可调,时间可调,报警暂停。

4,液控部件:由电动机驱动的液压泵(型号为10MYCY14-1B及25MYCY14-1B各一台) 的压力油通过限压换向驱动液压缸部件的活塞压紧活塞放松过滤单元. 为提高活塞回程的速度换向阀采用上海立新液压件厂的力士乐10通径的换向阀.

5,过滤单元:为提高结构工艺性, 采用内径为1200mm的圆形结构, 其主要材料为Q235-A钢板, 预紧的压簧采用44组¢60X86的兰色模具簧, 使预紧力达到220,000KN, 以确保在进料过程中, 料液不至于外溢, 采用中心进料模式, 能够确保各滤室都能均匀进料. 设有污泥脱水后的排出导板。

6,自动拉板系统:由油马达驱动的拉板器能实现力矩和速度的无级调整. 能有效提高拉板的效率. 并有效提高了设备的安全性.

三、XMZ 80/D1200-ZB自动压榨压滤机主要技术参数:

1,设备名称: 自动厢式高压压榨过滤机

设备型号: XMZ 80/D1200-ZB.

2.,设备的主要技术指标:

A: 设备**过滤容积: 1200升

B: 设备压榨后的最小容积:600升

C: 设备的功率: 8.5千瓦.

D: 进料过滤压力:≤1.0MPa.

E: 压榨压力: ≤5MPa.

F: 液压工作压力: ≤32MPa.

G: 额定压紧力: ≤6200KN

H: 压紧板**行程:.1230mm

I: 试验压紧力:7500KN.

J: 设备的使用温度≤50°C

K: 针对调理充分的污泥单次工作周期≤40分钟.

3. 供方确保在压榨过程中调理得当的污泥不外溢。

4. 本设备为非防腐设计, 不适用于明显腐蚀性环境

5. 配套滤布为:光滑表面的阴阳滤布, 配套自动拉板机构.

6. 具体的结构尺寸和基础要求见附图.

深度脱水后干泥图:

用户现场:

四,污泥压榨处置技术:

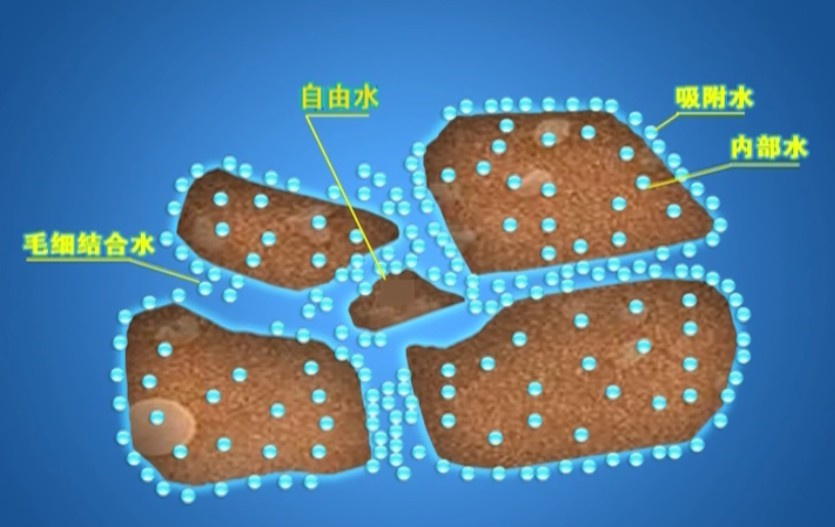

机理描述:污泥中的水分赋存状况大致有四种形式即:A、自由水B、毛细结合水C、表面吸附水D、内部水,这四种水除了裂隙水可以以物理方式压滤以外,其它三种水表面具有强大的负电子包裹着,它是不能以物理压滤析出的。我们一般将前者称谓自由水,后三种称谓束缚水。四、技术的关键是采用化学药剂或物理的综合方法对污泥颗粒进行调理改性,使其颗粒表面的吸附水和毛细孔道中的束搏水使其成为自由水,再通过高压深度板框压滤脱水机压滤析出。

技术特点

1)减量化。深度脱水技术通过加药改性和机械压滤的方式,将污泥含水率降低至55%左右,污泥重量只有原来的1/2,大大降低污泥的运输及处置成本。

2)无害化。有效去除了污泥中的有害菌群和重金属,所加药剂为高效复合无机混合药剂,加入量仅为湿污泥量(80%)3-4%,不改变污泥的有机质,药剂不会产生二次污染,不含对人体有毒有害成分。

3)稳定化。经深度脱水后的污泥抗压强度好,透气性良好,污泥雨水浸泡难溶蚀。

4)资源化。经深度脱水的泥饼各项指标满足填埋、土地利用及焚烧的泥质要求。市政污泥经干化后的污泥热值在1500Kcal左右,可作为低热值燃料,四吨干污泥的热值相对于一吨标准煤。

5)脱水污泥经加药后,泥中的胶团结构因加药发生化学反应,将胶团中吸附水转化为易于脱去的间隙水,提高了污泥的脱水性能。在高压压滤机的高压作用下,仅需30~45分钟即可得到含水率50%的泥饼,为一般压滤脱水时间的1/5~1/3;

6) 超高压金属压滤机脱水时采用1.0~5.0MPa高压,并采用间隔、递增式施压工艺,大大降低了泥饼形成时滤液流出的介质阻力,提高了脱水效率。

7)本技术脱水的污泥容易破碎,压滤后的泥饼比较松散,经过输送后,泥饼基本可自行破碎。

8)系统特点及优势

8.1配方多样,可根据当地自然资源条件,选择适当配方,保证材料易得,地区适用性广。

8.2可根据后续处理处置方式的不同,如填埋、焚烧、土地利用等,灵活调整调理剂配方,工艺适用性强。

8.3系统工作压力大,进料压力为0.6~0.8MPa,压榨压力为5.0 MPa,系统安全性高。

8.4处理周期短,90%进泥工作周期1.5小时,97-98%进泥工作周期2.5小时;系统工作效率高。

8.5根据污泥特性,选择适宜滤布,在确保处理效果的前提下,有效延长滤布使用寿命。

8.6调理、进料、压榨均采用自动控制。

8.7与传统机械脱水的带式脱水机比较,污泥含水率降至55%.

8.8板框设备在处理过程仅需使用少量清水作为冲洗滤布使用,并且可重复利用;7天左右清洗滤布.

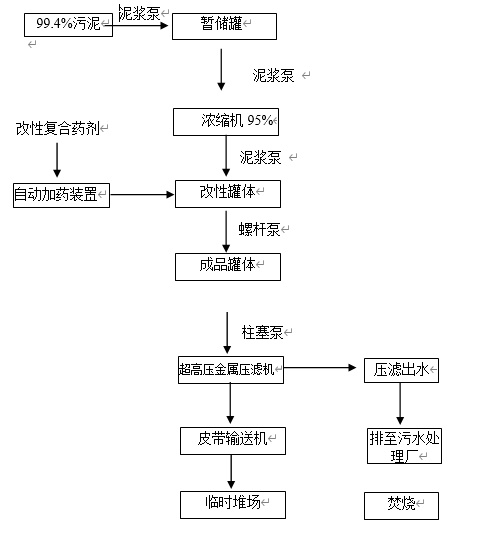

工艺流程(一)

含水率~99.4%污泥浆由污泥浓缩池经螺杆泵输送至预浓缩机进行预浓缩至~93-95%,预浓缩后污泥经螺杆泵输送至改性罐加药调理改性,搅拌均匀后,再经柱塞泵送至超高压金属压滤机,出机泥饼含水率≤55%,泥饼由皮带输送机输送至半干泥饼临时堆场,压滤排出污水直接再至污水处理站统一处理。

具体工艺流程:

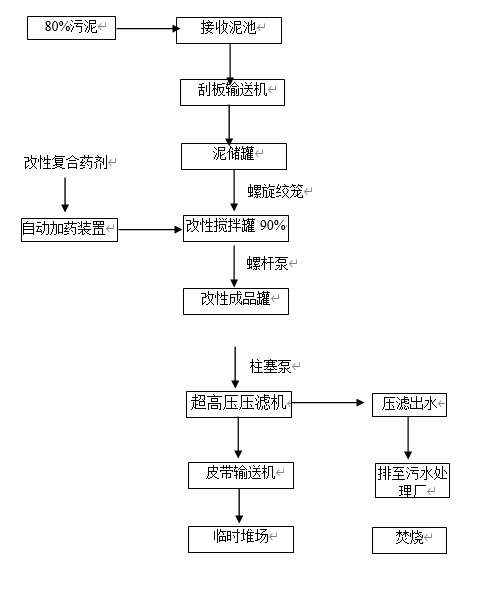

工艺流程(二)

含水率80%~85%污泥经泥池接收后由刮板输送机输送至原泥罐,通过出料角龙输送给螺旋绞笼送至改性罐,改性药剂由配套溶解搅拌设备调制后也输送至改性罐,加入适量的水后搅拌,性好后由污泥输送泵送至成品储罐,再经柱塞泵送至超高压金属压滤机,出机泥饼含水率为≤55%,泥饼由皮带输送机输送至半干泥饼临时堆场,然后可焚烧。压滤排出污水经收集后外运至污水处理站统一处理。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。